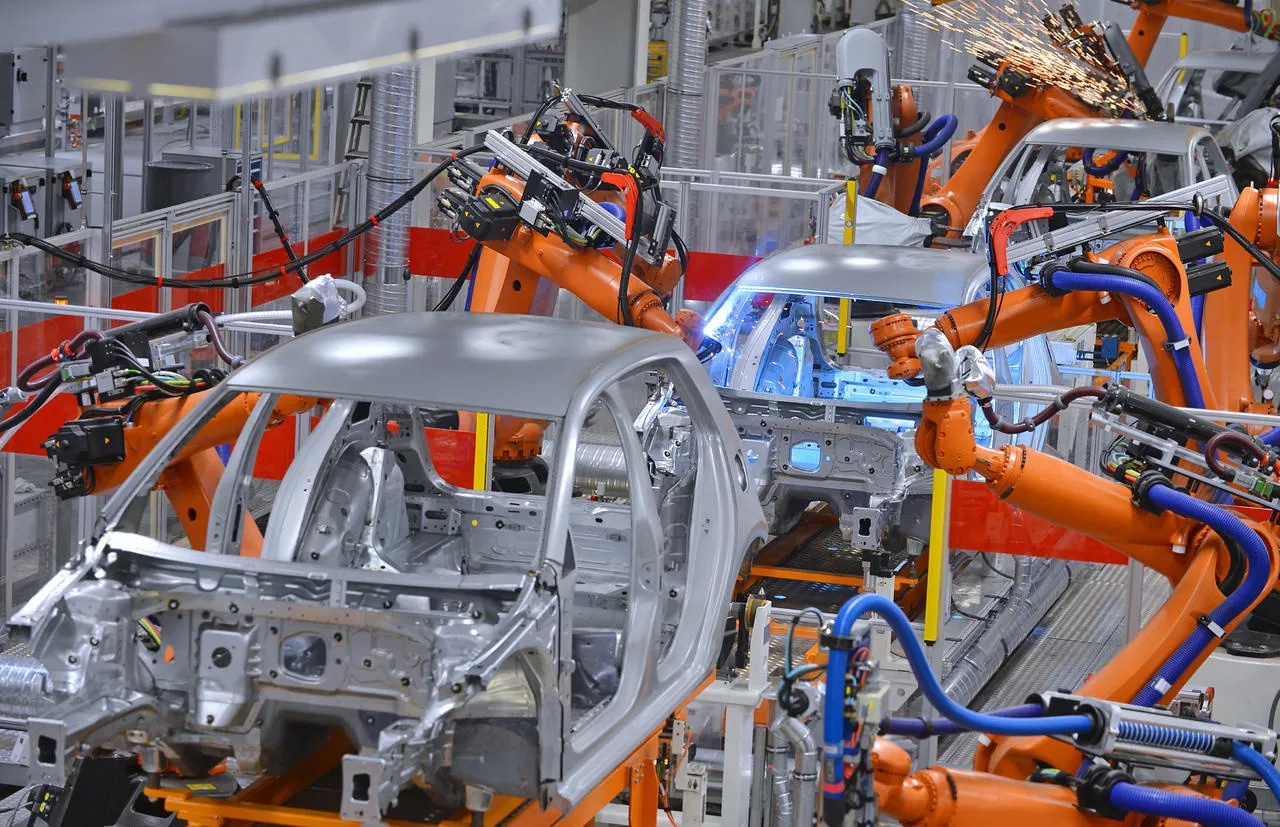

केस शेअरिंग - ऑटोमोबाईल फ्रेम वेल्डिंग प्रकल्प

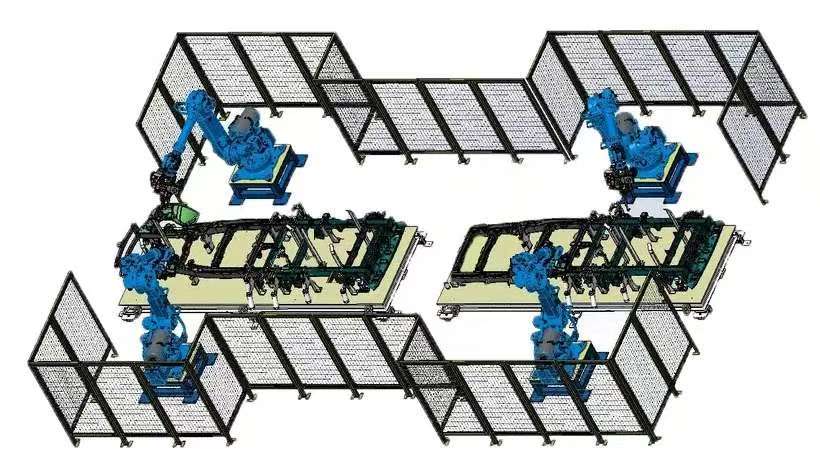

आज मी तुमच्यासोबत ज्या केसची माहिती शेअर करणार आहे ती ऑटोमोबाईल फ्रेम वेल्डिंग प्रोजेक्टची आहे. या प्रोजेक्टमध्ये, ६-अक्षांचा हेवी-ड्युटी वेल्डिंग रोबोट आणि त्याची सहाय्यक प्रणाली संपूर्णपणे वापरली जाते. फ्रेम वेल्डिंगचे काम लेसर सीम ट्रॅकिंग, पोझिशनरचे सिंक्रोनस कंट्रोल, धूर आणि धूळ शुद्धीकरण प्रणाली आणि ऑफलाइन प्रोग्रामिंग सॉफ्टवेअर इत्यादी वापरून पूर्ण केले जाते.

प्रकल्प आव्हाने

१. जटिल मार्ग नियोजन

समस्या: फ्रेम वेल्ड्समधील 3D स्थानिक वक्रांना टक्कर-मुक्त टॉर्च पोझिशनिंग आवश्यक आहे.

उपाय: ऑफलाइन प्रोग्रामिंग सॉफ्टवेअर (उदा. रोबोटस्टुडिओ) वापरून व्हर्च्युअल सिम्युलेशनद्वारे टॉर्च अँगल ऑप्टिमाइझ केले जातात, ज्यामुळे पेंडंट समायोजन न करता ९८% पथ अचूकता प्राप्त होते.

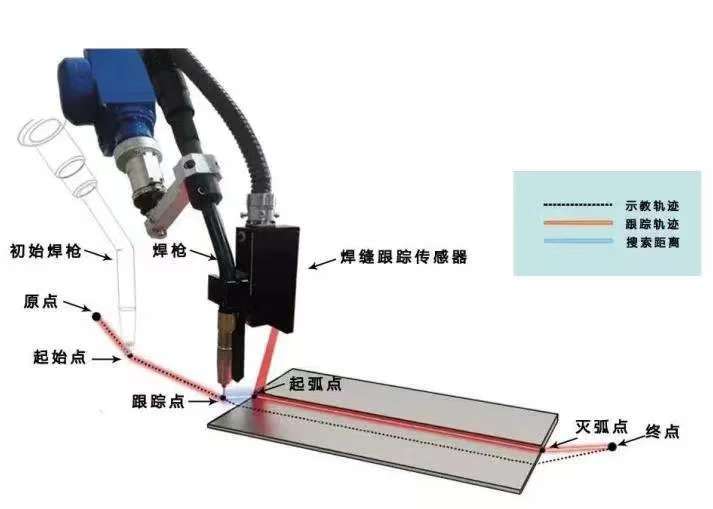

२. मल्टी-सेन्सर समन्वय

समस्या: पातळ-प्लेट वेल्डिंगमुळे विकृती निर्माण झाली, ज्यामुळे रिअल-टाइम पॅरामीटर समायोजनांची आवश्यकता भासली.

यश: लेसर ट्रॅकिंग + आर्क सेन्सिंग फ्यूजन तंत्रज्ञान साध्य±०.२ मिमी शिवण दुरुस्ती अचूकता.

३. सुरक्षा प्रणाली डिझाइन

आव्हान: मॅन्युअल हस्तक्षेपाने सुरक्षा कुंपण आणि हलके पडदे एकत्रित करण्यासाठी जटिल तर्कशास्त्र (उदा., पुनर्रचना).

नवोपक्रम: ड्युअल-मोड (ऑटो/मॅन्युअल) सुरक्षा प्रोटोकॉलमुळे मोड-स्विचिंग वेळ <3 सेकंदांपर्यंत कमी झाला.

प्रकल्पाचे ठळक मुद्दे

१. अॅडॉप्टिव्ह वेल्डिंग अल्गोरिथम

करंट-व्होल्टेज फीडबॅकद्वारे डायनॅमिक वायर फीड समायोजनामुळे वेल्ड पेनिट्रेशन फरक ±0.5 मिमी वरून ±0.15 मिमी पर्यंत कमी झाला.

२. मॉड्यूलर फिक्स्चर डिझाइन

जलद-बदल फिक्स्चरमुळे १२ फ्रेम मॉडेल्समध्ये स्विच करणे शक्य झाले, ज्यामुळे सेटअप वेळ ४५ वरून ८ मिनिटांपर्यंत कमी झाला.

३. डिजिटल ट्विन इंटिग्रेशन

डिजिटल ट्विन प्लॅटफॉर्मद्वारे रिमोट मॉनिटरिंगमुळे बिघाडांचा अंदाज आला (उदा. नोझलमध्ये अडथळा निर्माण झाला), ज्यामुळे एकूण उपकरणांची प्रभावीता (OEE) ८९% पर्यंत वाढली.

पोस्ट वेळ: एप्रिल-१९-२०२५